Before

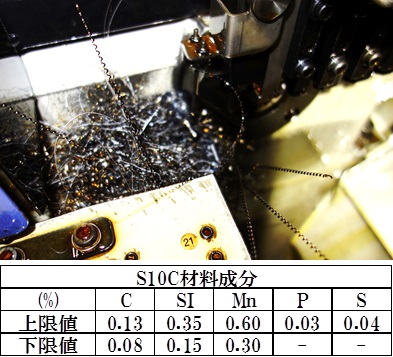

精密シャフトなどにS10Cを量産部品の材料として用いている場合、切削性が悪く切粉が分断されにくいという切削加工時の特徴があります。切粉が分断されにくい場合は切粉が繋がり、ワークに接触、ワークに傷が付いたり、チャックへの挟まりから自動盤の連続運転に支障が発生することから、サイクルタイム、歩留りが悪化しコストアップとなってしまいます。

VA・VE設計実例

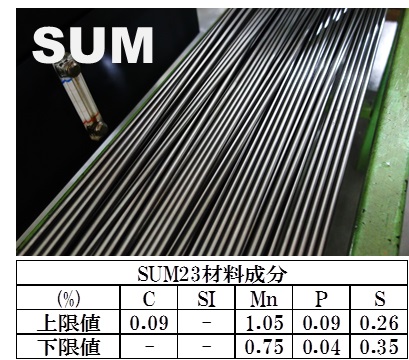

After

精密シャフトなど部品の仕様上問題が無ければ、S10CからSUM材に変更することでシャフト加工における切削性を向上させることができます。SUM材の場合は切粉が細かく分断されやすいため、切子のワークへの接触や、チャックへの挟み込みといったトラブルを防止することができ、サイクルタイム向上、歩留り改善からコストダウンを実現することができます。

POINT

精密シャフトなどの量産機械加工部品の材料がS10Cである場合、切粉が繋がり易くワークの傷発生や自動盤の連続運転に支障が発生します。材料変更が仕様上許されるならば、S10CからSUM材へと材料を変更します。この材料変更により、傷発生の防止と機械の安定稼働を実現することができ、シャフト加工におけるサイクルタイムの向上、歩留りの向上を実現することができます。