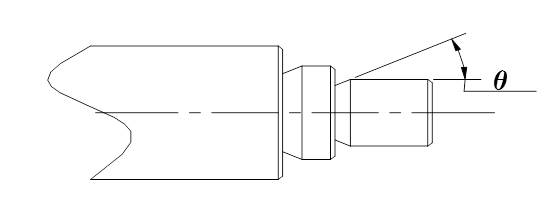

Before

精密シャフトやバルブ、ピストンなどの円筒形状の量産部品の逃げ部の設計において、「製品角の逃げ角」が28°以上になると、シャフト加工における工具選定の許容範囲が非常に狭くなってしまいます。工具の選択肢が限られ、場合によっては工具を「1本追加」したり、あるいは特注工具を製作しなければいけなくなってしまいます。結果として工数が増加することになり、コストアップに繋がってしまいます。

VA・VE設計実例

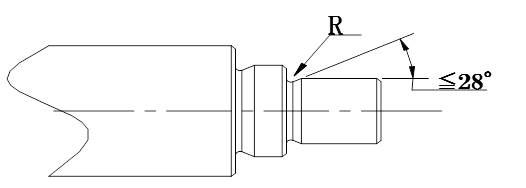

After

精密シャフトやバルブ、ピストンなどの円筒形状の量産部品の逃げ部は、「製品角の逃げ角」が「≦28°以下」で設計するか、「Rの指定なし」として設計することが有効です。この場合、工具選定の許容範囲が広がり、特注工具を製作したり、工具を追加したりといった余計な工数増加を防ぐことができます。工数を抑えることができるため、コストダウンを実現することができます。

POINT

精密シャフトやバルブ、ピストンなどの量産機械加工部品の逃げ部について、逃げ角が28°以上の大きさで設計されていると工具の選定幅が狭くなり、シャフト加工における工数やコストが増加してしまいます。そのため逃げ角は可能な限り28°以下で設計、またはRの指定なしとして設計を行います。この場合、一般的な工具を使用することができるため、工数を抑え、コストダウンを実現することができます。