Before

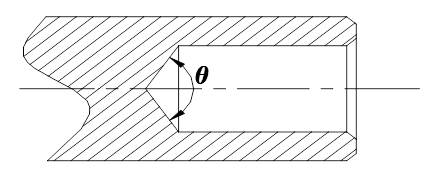

穴底の角度公差の要求が厳しい精密シャフトなどの量産部品の場合は、左図の穴形状では市販品の穴あけ工具では公差を維持できません。またボーリング工具で下穴の加工を実施しても、穴の中心(角度中心)を高精度で加工する事は困難であり、特殊工具を選定・製作する必要があります。結果として高コストとなってしまいます。

VA・VE設計実例

After

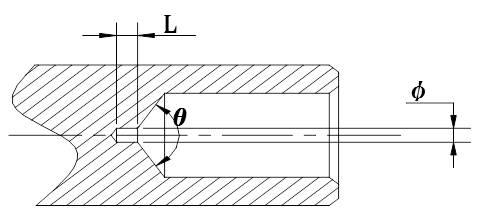

高精度の底穴角度が必要な精密シャフト場合は、左図のように穴の中心に「もう一つ小さな穴」を設計する事で高精度なシャフト加工が必要となります。加工上では「穴あけ工具+ボーリング工具」を使用する事により、特殊工具の製作無しに、角度公差の確保が可能となります。

POINT

高精度の穴底の角度が必要な精密シャフトやピストンなどの量産機械加工部品では、穴底角度のみを指定しても特殊工具等を製作する必要があり高コストとなってしまいます。そのため、穴底の形状を変更し、中心に小さな穴を許容することで、一般的なボーリング工具と穴あけ工具を用いたシャフト加工が可能となり、高精度化を実現できます。