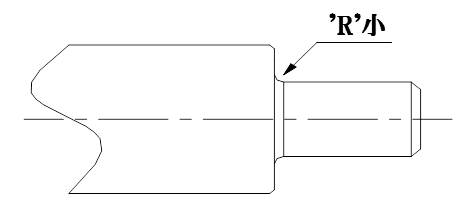

Before

円筒形状の量産部品、例えば精密シャフトのような製品において、Rの大きさが小さく指定されている場合(R0.1やR0.05等)切削加工に用いる加工工具の選択肢の幅が狭くなってしまいます。使用できる工具のバリエーションが少ないため、工具価格のコストダウンが難しくなったり、加工時間自体が増大するといった悪影響が生じ、コストアップに繋がってしまいます。

VA・VE設計実例

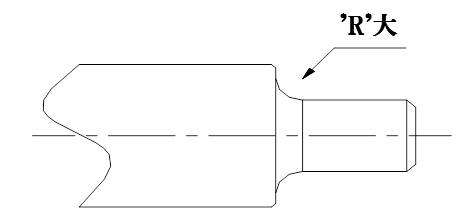

After

精密シャフトのような円筒形状の量産部品のRについては、できるだけ大きなR形状で設計しておくことが有効です。R形状が大きく設計されていれば、シャフト加工における切削加工に使用できる工具の選択肢が広がり、工具の価格コントロールや加工時間の短縮から、コストダウンを実現することができます。

POINT

量産機械加工部品、特に精密シャフトの角部において小さなRで設計されている場合、工具の選択肢が少なくなりコストダウンの余地が小さくなります。そこで部品の仕様上可能ならばRをできるだけ大きく設計することで、シャフト加工時における使用可能な工具の幅を増やすことができます。形状に応じて、最適な工具を自由に選択できるため、コストダウンを実現することができます。