精密シャフト.comを運営するE&HPrecisionでは、タイ・インド・メキシコの各国に工場を構えることで、CNC自動旋盤を使ったシャフトやスリーブなどのバー材切削加工品を、現地調達によってコストダウンを図りたいメーカー様に向けて供給しておりますが、今回は少し角度の違った我々のコストダウンへの取り組みをご紹介したいと思います。

当社では、お客様へ納入させて頂く切削加工品を、コストダウンを行いながら大量に供給することを目的に、CNC自動旋盤で加工する際に「より削りやすく」「より歩留まりが向上する」ような形状や寸法精度見直しのご提案を行ったり、あるいは海外材を使うことを推奨したりしておりますが、こうしたご提案だけではなかなかご要望にお応えできないことも、正直ございます。

そうしたケースに対しては、我々は工具研削盤を使った内製の特殊工具を企画・製作し、それを加工に使用することで少しでも加工時間を短縮しコスト競争力を向上させようと取り組んでいます。

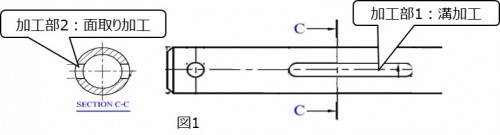

下記の図をご覧ください。パイプ形状のシャフトに溝形状の穴があり、面取りが指示されています。こうした形状の場合、通常の加工法ですとエンドミルと呼ばれる工具で加工を行った後、面取りを行うために別の工具によって加工を行なわなければなりません。つまり、このパイプに対する溝加工を行うために、工具を分けて(2工程で)加工を行うことが通常なのです。

普通、われわれ旋盤加工メーカーは「この方法しかない」「これがベストの方法だ」と考えがちです。他に方法なんてないはず・・・

工具研削盤が無い時代、ずっと我々もそう考えていました。

しかし工具研磨機を導入して「自分たちのオリジナル工具が内製化できる」となったとたん、タイ人スタッフが「こんな工具が作れるんじゃない?」と考えて、実際に作ってしまった工具がこれです。

面取りとエンドミルが合体した工具、名付けて「面ドミル」(笑)です。

(ちなみに、こんなのを工具メーカーさんにお願いしたら、とても高価な工具になってしまうはず・・・)

通常のエンドミルは、先端が平らになっており、今回の事例で言うところの溝加工しかできません。つまり工程としては、下記のようになっていました。

改善前:2工程

・加工部1:溝加工は1本の工具

・加工部2:面取りも1本の工具

しかし、この特殊工具の先端には面取りができるような形状に仕上げていますので1本2役となり、工程は下記のようになります。

改善後(面ドミル使用):1工程

・加工部1と加工部2:1本の工具で可能

CNC自動旋盤のミーリング機能(ワークにバイトを当てて削るのではなく、マシニングセンタのように回転させたドリルやエンドミルを使って切削を行う機能)で工具を変えるという動作は、実は意外と時間がかかるもので、これが大量生産となると大きなコストとなって跳ね返ってくるのです。

今回、この「面ドミル」の採用により、

① 加工時間の短縮

② 工具内製化による工具費削減

③ 社内で再研磨も可能!

の削減することに成功しました。

切削加工品の形状などにもよりますが、この工具を使用することで、

10%以上のコストダウン

になることもあるのです!

如何でしたでしょうか。精密シャフト.comを運営するE&HPrecisionでは、このようなアイデアを日々考え生産・加工に活すことで、コストダウン活動に取り組んでおります。タイ・インド・メキシコで切削加工品を調達するなら、当社にぜひご相談ください。