Before

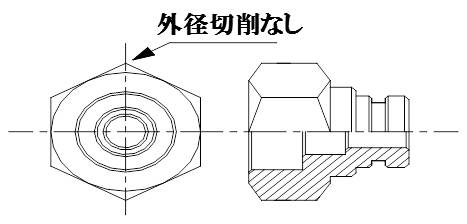

自動盤を用いた精密シャフトやバルブなどの量産部品の機械加工に置いて、背面加工で「内径」を加工する場合、用いる材料が六角材であるとクランプ位置は「六角の対辺」となります。この場合、素材面をクランプすることになり、位置精度を出すことが難しくなってしまいます。加工精度が悪化し、結果としてコストアップに繋がってしまいます。

VA・VE設計実例

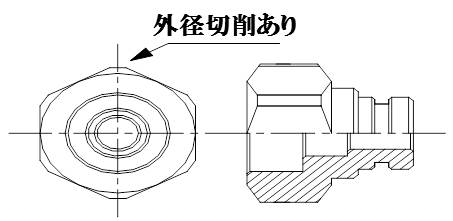

After

六角材を材料とした精密シャフトなどの量産部品の機械加工で背面加工が必要な場合は、上記のように「六角の対角」を切削する設計としておくことが必要です。

この場合は六角の対角面において高精度の「クランプ位置が確保」できるため、高精度の切削加工を行う事ができます。

POINT

切削材料として六角材を用いて精密シャフトなどの量産部品の機械加工を行う場合、クランプ位置が重要となります。特に背面を加工する場合は掴み代えが必要となるため、六角の対角面の精度が必要であり、図面の設計段階で「外径切削あり」と明記しておくことがポイントとなります。外径切削が許されていれば、シャフト加工におけるクランプ位置を整えての安定した高精度加工が可能です。