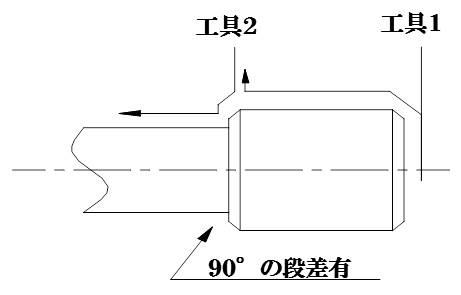

Before

精密シャフトやバルブ、ピストンなどの円筒形状の量産部品の設計において、左図のような「90°の段差」が存在している形状は工具1本での加工が困難となります。そのため2本以上の工具を使用して形状の加工を行う必要があり、段取り時間、加工時間の増加からサイクルタイムが増大、最終的にコストアップに繋がってしまいます。

VA・VE設計実例

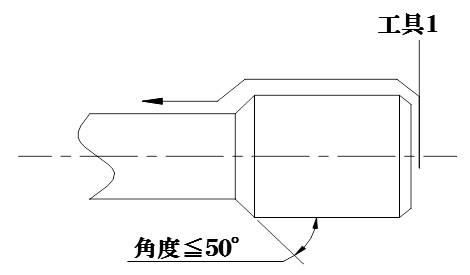

After

精密シャフトやバルブ、ピストンなどの円筒形状の量産部品の設計においては「90°の段差」はできるかぎり避けて設計を行うことがポイントです。左図のように「直角なし」にて部品の設計が可能な場合は、使用工具は1本で加工可能です。段取り時間、シャフト加工の時間を削減することができ、サイクルタイムの短縮、コストダウンに繋げることが可能となります。

POINT

精密シャフトやバルブ、ピストンなどの円筒形状の量産機械加工部品の設計において、90°の段差部分が存在する場合は複数の工具を使用しての切削加工が必要となり、サイクルタイムが増大してしまいます。この場合は90°の段差部分を避けて設計を行うことで、使用工具を減らすことが可能です。こうすることでシャフト加工に必要な工具本数を減らすことでサイクルタイムを短縮し、コストダウンを実現できます。