Before

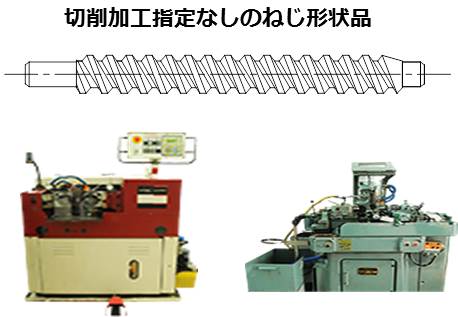

上記図のように製品全体が「ねじ形状」の精密シャフトにおいて、設計図面上に「切削加工指定」がある場合にはCNC旋盤での加工などの切削加工に加工方法が限定されてしまいます。切削加工によるねじ形状の製作は、高精度のねじ形状を作ることができる反面、加工時間が長くなるためコストアップとなってしまいます。

VA・VE設計実例

After

精密シャフトなどの製品全体が「ねじ形状」の製品であっても、部品の仕様上切削加工による加工精度のような高精度の加工が必要ない場合は、図面上に「切削加工指定なし」と指定することが有効です。この場合、材料を単軸自動旋盤等で加工した後に、「転造盤」を用いてねじ形状の加工することが可能になります。高効率、高速の加工を行うことができるため、コストダウンが実現できます。

POINT

精密シャフトなどの量産機械加工の設計において高精度のねじ形状が必要な場合は高コストになりますが切削加工を指定します。しかし、高精度のねじ形状が必要でないシャフト部品については、転造加工によるねじ加工を指示することが有効です。こうすることで転造盤を用いての高効率・高速のねじ加工を行うことができ、シャフト加工において大幅なコストダウンを実現することができます。