Before

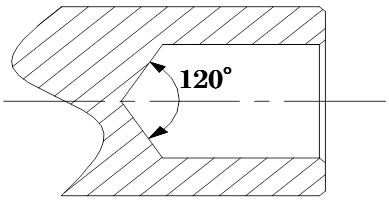

精密シャフトやバルブ、ピストンなどの止まり穴を持つ量産部品において、設計図面上で指定されている穴底の角度が、市販品の穴あけ工具の範囲外で設計されていることがあります。この場合、特注工具や複数工具を用いて加工を行う必要があるため、工程の増加、加工時間の増大からコストアップの原因となってしまいます。

VA・VE設計実例

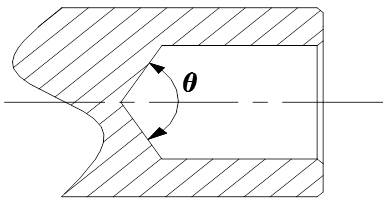

After

精密シャフトやバルブ、ピストンなど量産部品の仕様上、穴底角度に特定の角度が必要ない場合はθ(任意角度)として指定しておくことが有効です。このような指定が図面上でされている場合は、市販品の穴あけ工具をそのまま加工に使用する事ができ、コストダウンを実現することができます。

POINT

精密シャフトやバルブ、ピストンなど止まり穴のある部品の設計において、下穴の穴底角度が指定されているとその数値によっては工具の調整等が必要になりコストアップになります。単純に下穴形状可でよい場合は、設計図面上に任意角度として表記しておくことが重要です。こうすることで、シャフトなどの加工において市販の工具を用いての効率的な加工を行うことができ、コストダウンを実現することができます。