Before

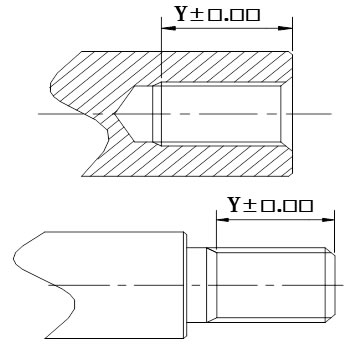

ねじ部を持つ精密シャフトのような量産部品の設計において、ねじ有効径長さや深さに関して、公差表記が記載されているケースがあります。この場合、ネジ加工部の始点と終点部に対して指定寸法に対しプラス側とマイナス側両側で公差が入ることになります。従って、シャフトの加工工程、測定工程の全体を通して、精度管理が極めて困難となり、大幅なコストアップに繋がってしまいます。

VA・VE設計実例

After

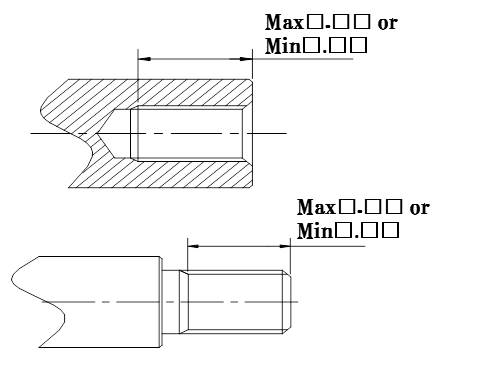

ねじ部を持つ量産部品の設計では、ねじ有効径長さ、深さに関しては、公差表記を「上限(Max)または下限Min)」表記で行うことが有効です。左図のような表記がされていれば、加工工程、検査工程共に指定範囲内にねじ形状の寸法を収めるだけで可となります。従って、精密シャフトなどの大量生産品の場合は、特に精度管理が非常に容易になり、コストダウンを実現することができます。

POINT

精密シャフトにおいてねじ部の測定に対して両端で寸法精度指示が入っている場合、精度管理が極めて困難となってしまいます。この場合は、寸法に対して上限、下限でのどちらかの表記を行うことが有効です。こうすることで、ねじ部の精度管理を容易にすることができ、シャフト加工における検査工程の大幅なコストダウンを実現することができます。