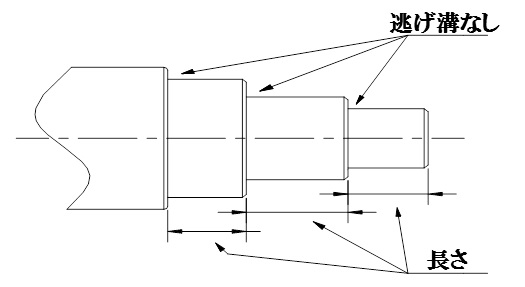

Before

量産の精密シャフトやバルブ、ピストンの部品など、外径研削加工を行う部品の設計時に、「製品の角部の根元」に「逃げ溝がない」図面となっている場合は研削加工が困難となってしまいます。研削加工時に外径だけではなく、「長さ」の細かな管理が必要となり、加工不可能、あるいは極めて高コストの部品となってしまいます。

VA・VE設計実例

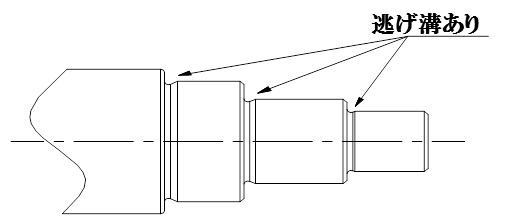

After

精密シャフトやバルブ、ピストンなどの量産機械加工部品に外径研削加工を行う際には、「製品の角の根元」に「逃げ溝」を設計することが重要となります。逃げ溝が研削部分に設けてある場合には、長さの厳密な管理等を行う必要がなくなるため、シャフト加工における研削加工が容易になります。管理工数を大幅に抑えることができるため、コストダウンを実現することができます。

POINT

精密シャフトやバルブ、ピストンの部品など外径に対して研削加工を行う部品において、研削部の角に逃げ溝が設けられていないと、研削加工が困難となります。この場合は研削部の角に逃げ溝を設けることで、シャフト加工における管理工数等を大幅に抑えることができるため、一般に研削加工部の角部には逃げ溝を設けることが重要となります。