Before

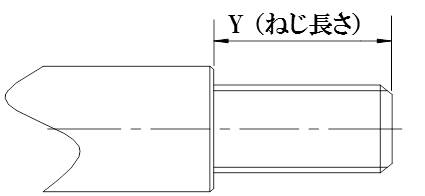

左図のような、ねじ部を持つ精密シャフトのような円筒形状の量産品において、「Y(ねじ長さ)」のように段付き部の根元までねじ加工が指示されている場合があります。この場合根元まで「ねじ完全有効径」を保ったまま加工することは、切削加工の工程上不可能であり、加工不可能な図面となります。

VA・VE設計実例

After

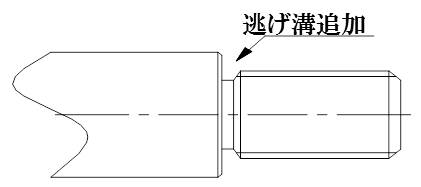

ねじ部を持つ、精密シャフトのような円筒形状の量産部品の設計では、「Yねじ長さ」を確保するために「根元に逃げ溝を追加」することが必要となります。ねじ部の根元に逃げ溝が設けられていれば、シャフト加工時にねじ部の終端部まで切削加工を行うことが可能となり、「ねじ完全有効径」を維持する事ができます。この際、逃げ溝長さ設定は「ねじピッチx1.5倍」以上を確保することが一般的です。

POINT

精密シャフトのように、ネジ部を持つ量産機械加工部品において段付き部の根元までネジ加工が指示されていると、ネジ加工が不可能となってしまいます。この場合、ネジ部の根元に逃げ溝を設けることでネジ加工が可能となります(逃げ溝長さはネジピッチの1.5倍を目安とします)。こうすることでシャフト加工にかかる時間を短縮することが可能です。